綠

色

干

杯

零

碳

啤

酒

液體面包遇到綜合能源

啤酒碳排“喝”到“零”

從金色麥粒到

泛起潔白泡沫的啤酒

這其中蘊藏的

能量流動與碳足跡重塑

遠比您想象的更加精彩

PART 1

啟程

高碳的傳統釀造之路

啤酒的誕生始于麥芽的糖化。在傳統的釀造車間里,麥芽需要經歷45℃、63℃、72℃的溫度階段,最后在煮沸鍋中沸騰60-90分鐘。這一過程需要消耗大量蒸汽,通常來自燃氣鍋爐。每生產一噸蒸汽就會排放二百多公斤二氧化碳。

隨后是冷卻環節。麥汁需要迅速從沸騰溫度冷卻到發酵溫度,這個過程需要巨大的制冷量。傳統制冷系統耗電驚人,約占啤酒廠總用電量的30%。

清洗與殺菌是另一個隱形能耗環節。為了保證食品安全和風味純凈,啤酒廠必須執行極其嚴格的CIP、SIP流程。例如,每個發酵罐、管道、灌裝設備都需要用熱水反復清洗,這些熱能常常來自化石燃料,不僅產生高碳排,還要消耗巨量的水資源。

在這條傳統路徑上,每生產1000升啤酒,就會產生約150-200公斤的二氧化碳排放。啤酒的碳排放,遠比人們想象的要沉重。

PART 2

轉變

遇到智慧綜合能源

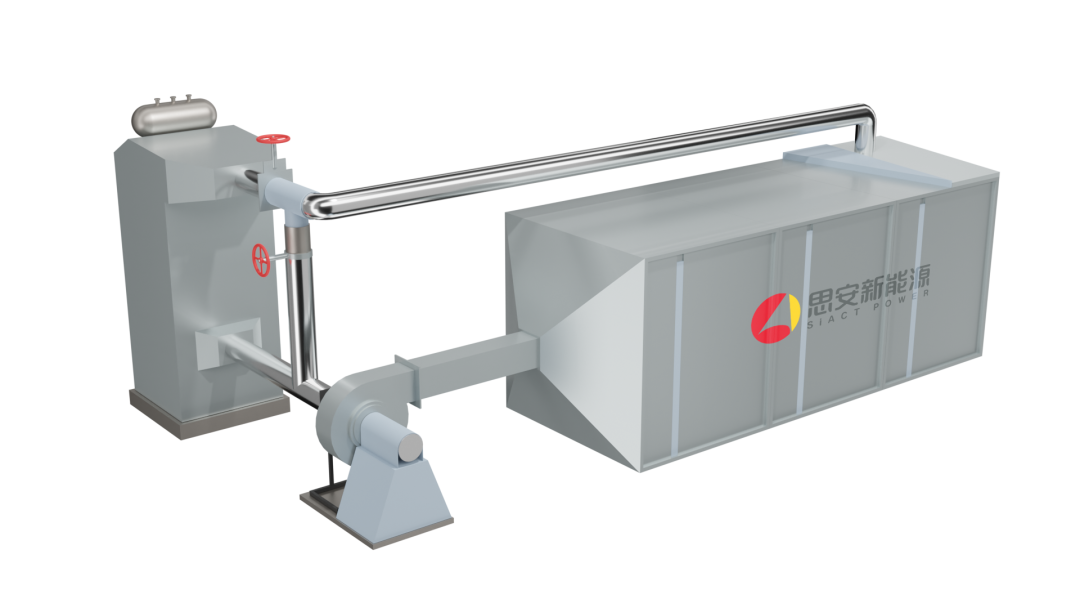

有一天,思安新能源的技術團隊來到了啤酒廠,他們帶著智慧綜合能源解決方案,讓啤酒的碳足跡之旅開始了根本性的轉變。

零碳蒸汽

零碳供汽系統徹底改變了能源游戲規則。采用電儲熱鍋爐系統替代天然氣鍋爐供汽的方式,不僅降低了碳排放,還能減少30%的供汽成本。如果采用綠電驅動,甚至能實現供汽環節的零碳化。

在蒸汽熱泵、機械式蒸汽壓縮熱泵(MVR)的幫助下,煮沸產生的二次蒸汽不再被浪費,而是經過壓縮提溫提壓后重新用于加熱麥汁。這種高效系統可以使煮沸環節的蒸汽消耗大幅下降,啤酒也因此減輕了碳負擔。

技術團隊還利用“工藝循環用熱解決方案”,解決糖化煮沸過程的高能耗與高排放問題。這個創新方案通過蒸汽壓縮機將低溫二次蒸汽壓縮升溫至100℃以上,再將其導入蒸發器用于預熱新麥汁,實現熱能的高效循環利用。

更令人驚喜的是,這個方案不僅能大幅降低能耗,還能更好地保留酒花香氣,減少熱敏感物質的破壞,讓啤酒的風味更加純凈出色。與傳統工藝相比,新方案的蒸發率可靈活調節,甚至能達到50%以上;能耗降低40-60%,工藝流程時間也大幅縮短,同時還能更有效地去除DMS前驅體,全面提升釀造效率和最終品質。

零碳熱水

技術團隊還打造了零碳供熱水系統解決方案、高效制冷系統解決方案。

這當中的“冷熱聯供”系統,真正實現了能源的梯級利用。蒸汽冷凝水不再直接排放,而是先驅動吸收式制冷機為生產供冷,再通過熱泵技術提升溫度后重新用于清洗和殺菌。

這種模式下,以往被浪費的生產余熱就可以滿足CIP、SIP系統的大部分熱水需求。與直接使用蒸汽換熱裝置相比,新系統顯著降低了蒸汽消耗,真正實現了能源的"吃干榨凈",幾乎沒有任何浪費。

高效制冷

在制冷站,智慧制冷系統正在重新定義冷卻效率。E-DOMs?制冷智控系統可以根據實時負荷需求,自動優化制冷主機、冷卻塔和泵組的運行狀態,讓每一度電都發揮最大冷卻效果。

智能管理和調度

以上改造僅僅是整個工廠能源系統優化的一部分。在能源管控中心,技術專家還為啤酒廠裝上了“智慧大腦”——能源管理系統。這個系統就像一位不知疲倦的能源管家,24小時監控著水、電、汽、冷等各種能源消耗。在AI Engineer Agent的加持下,它能夠預測未來的能源需求,自動優化設備運行組合,讓每一份能源都發揮最大價值。

……

PART 3

新生

零碳啤酒的誕生

如今,啤酒的碳足跡已經大幅減輕。每1000升啤酒的碳排放量從原來的150-200公斤降至50-70公斤,降幅超過60%。

這一成果的背后,能源系統優化的整體協同與智能調控至關重要——從糖化、煮沸、冷卻,到清洗和殺菌,每一環節的能耗和排放都被精準“鎖緊”,每一份能量都被循環利用。

更重要的是,這不僅僅是一組冰冷的數字。通過綠電驅動、余熱回收利用和智慧管理等措施,啤酒真正實現了從“高碳釀造”到接近“零碳釀造”的跨越。如果工廠的整個能源系統全部采用綠電,那么從釀造到灌裝,啤酒制造幾乎不再依賴化石能源,碳排放在此基礎上還可進一步降低。

這不僅是一瓶啤酒的改變,更是一個行業的變革。智慧綜合能源解決方案可以幫助越來越多的啤酒廠實現:

低碳轉型

通過電氣化、余熱利用和系統優化等,實現啤酒生產制造過程的低碳轉型,顯著減輕環境負擔。

品牌價值提升

零碳啤酒成為綠色消費的新選擇,幫助啤酒企業贏得環保意識強烈的消費者青睞。

舉杯時刻,敬綠色未來

當啤酒身著“零碳”新裝、與您再次相遇,每一瓶啤酒承載的都是一段嶄新的旅程。這段旅程始于陽光、綠色與智慧,歸于您手中這一杯清澈醇香。

愿每一瓶啤酒,都能成為可持續發展之路的甘露;每一口醇香,都在訴說節能降碳的動人故事。

END